高 啸,宋长坤,徐建勇,雷孝廷,陈俊宏,俞春培,程 鹤,张文超

(1.南京理工大学 化学与化工学院,江苏 南京 210094;

2.微纳含能器件工业和信息化部重点实验室,江苏 南京 210094)

与传统的碳氢氧氮类单质含能材料相比,亚稳混杂复合含能材料(Metastable Intermixed Composites,MICs)具有更高的体积能量密度,高度可调的燃烧性能[1]使其功能更具多样化。尤其是当MICs组分的结构尺寸降低到纳米尺度,其界面接触更加紧密,传质传热效率明显增强,燃烧更加充分,能力释放效率大幅提升[2-3]。同时,作为一种复合含能材料,MICs在组分筛选优化、形貌结构控制、性能调控途径、功能多样化及器件兼容性等方面更具优势[4],使得MICs在火工、烟火等领域备受关注[5-6]。

MICs通常由纳米燃料和氧化剂组成,相比常用的铝、镁等金属燃料基MICs体系,硅基MICs更高的理论能量密度、更薄的自然氧化层及丰富的表面修饰功能使其成为一种有很大应用潜力的燃料。从1992年P.McCord等[7]首次发现多孔硅与硝酸的爆炸现象后,硅基含能材料便引起广泛关注[8]。研究人员充分研究了包括硝酸盐、高氯酸盐和硫等在内的各种氧化剂作为嵌入成分的多孔硅复合体系的燃烧性能[9-10]。研究发现,高氯酸盐,特别是高氯酸钠,在填充时能够更好地留在纳米孔道内,被认为是最适合多孔硅含能材料的氧化剂之一。Evgenia Golda Fradkin等[11]为纳米多孔硅性质的可调性和含高氯酸钠的纳米多孔材料的能量性质提供了可行性证明。Sauradeep Sinha等[12]研究了多孔硅复合高氯酸钠体系的寿命和长期化学反应。杨叶等[13]研究确定了合适的制备多孔硅的实验参数,并对比发现采用真空压差填充法填充氧化剂效率更高,爆炸性能更好。Nicholas W.Piekiel等[14]研究了多孔硅复合高氯酸钠在芯片上图案化的微米尺寸通道内的稳态燃烧。此外,研究表明控制多孔硅的表面条件能够改善硅基含能材料;

Xu等[15]发现掺氢能有效改善硅基复合体系的能量性能;

Song等[16]以热诱导硅氢加成反应的方法提高了纳米多孔硅的长期储存的化学稳定性。众多优势使得硅基含能材料在电子雷管、自毁芯片[9]、汽车气囊[17]、微点火器[18-19]和微推进器[20-21]等领域具有相当大的应用价值。并且,硅基含能材料的制造方法与微电子机械系统(Micro-Electro-Mechanical-System,MEMS)的制造工艺兼容,有望应用于微纳含能芯片上,与现有的MEMS工艺和封装技术集成[22-24],形成多功能器件。

然而受限于电化学腐蚀的制备工艺,纳米多孔硅薄膜容易发生龟裂、脱落等现象,同时其海绵状无序的孔隙结构使得氧化剂很难充分填充,且孔隙率只能在小范围调节,使得多孔硅复合体系多处于富燃料状态[25],这严重限制了多孔硅复合含能材料的应用范围。南京理工大学曾国伟[26]采用金属辅助化学刻蚀(Metal-Assisted Chemical Etching,MACE)[27-30]的工艺制备硅纳米线薄膜,二维硅纳米线状结构非常有利于氧化剂的填充,但是相比于多孔硅较低的比表面积显然也降低了传质传热效率,并且催化剂金属银的形貌无法调节直接导致硅纳米线薄膜的结构和密度无法有效控制。此外,研究还表明通过改变刻蚀硅片的电阻率能够有效调节硅纳米线的多孔性,电阻率为0.001~0.005Ω·cm的硅片制备的纳米线复合体系放热性能明显增强,但同时由于疏松多孔的结构也使得其团聚现象愈加明显。

本研究利用超声喷雾技术在空气/水界面制备紧密排列的单层聚苯乙烯(Polystyrene,PS)微球模板,具体细节参见之前的研究工作[31],随后将其转移至超亲水处理过的硅片表面。通过反应性离子刻蚀(Reaction Ion Etching,RIE)技术调节PS微球的直径大小并保持其位置不变[32],采用电子束沉积系统在基板表面沉积一层催化剂Au膜,通过控制RIE时间调节Au模板的形貌结构进而控制硅纳米线阵列的直径和密度,达到调节复合体系氧燃比的目的。研究结果表明二维线状结构的硅纳米线阵列非常有利于氧化剂的高效填充,同时调节RIE时间能够有效调控复合体系的放热性能,为硅基含能材料的发展提供了新的思路。

1.1 试剂与仪器

单晶硅片(P型,100晶向,硼掺杂,厚度500μm,电阻率分别为0.001~0.005、0.01~0.05、8~12Ω·cm),浙江立晶光电技术有限公司;

质量分数40%氢氟酸(HF)、质量分数30%双氧水(H2O2)、高氯酸钠(NaClO4),均为分析纯,上海阿拉丁生化科技股份有限公司;

甲醇,分析纯,西陇化工股份有限公司;

丙酮、无水乙醇、98%浓硫酸、浓硝酸,均为分析纯,国药集团化学试剂有限公司。

CE-300I型电感耦合反应性离子刻蚀系统(ICP-RIE),刻蚀气体为氧气,气体流量10sccm,功率100W,日本ULVAC公司;

PVD-75型电子束蒸发系统,美国KJL公司;

DZF-6021型真空干燥箱,上海一恒科学仪器有限公司;

SHZ-D(III)型真空泵,上海耀特公司;

Quanta 250F型场发射扫描电子显微镜(SEM/EDS)、Tecnai G2 T20型透射电子显微镜(TEM),美国FEI公司;

DSC 823e型差示扫描量热仪(DSC),氩气气氛,升温速率10℃/min,吹扫速率30mL/min,温度测试范围25~1000℃,瑞士Mettler Toledo公司;

Nd∶YAG激光器,激光波长1064nm、光纤直径700μm、入射能量199.2mJ,Beamtech公司;

Redlake Motion Xtra HG-100K型高速摄影仪,帧数为20000帧/秒,日本Phontron公司。

1.2 MACE法制备多孔硅纳米线

多孔硅纳米线的制备过程如图1所示,基于Marangoni效应在大小为1.1cm×1.1cm硅晶片上组装了单层250nm的聚苯乙烯微球。然后采用ICP-RIE系统通过氧等离子体刻蚀PS胶体球[33],将硅片上的PS球的直径减小到适当的直径。而后,通过电子束蒸发系统沉积20nm厚的Au膜在带有模板的硅片表面。将沉积金属后的硅片浸入去离子水中2min,再转移到(4.8mol/L)HF/(0.2mol/L)H2O2溶液中进行金属辅助化学蚀刻。通过调整MACE反应时间,可以获得一定长度的硅纳米线。反应结束后,立即用去离子水冲洗硅片,冲洗后浸泡在氯仿中以去除聚苯乙烯球。最后用乙醇和氯仿反复清洗SiNWs阵列,放入真空箱干燥。

图1 硅纳米线制备过程示意图Fig.1 The schematic diagram on the preparation process of silicon nanowires

1.3 硅纳米线复合高氯酸钠的制备

采用真空压差填充法将高氯酸钠填充至纳米线中,将制备有多孔硅纳米线的硅片放置于密封良好的25mL三颈烧瓶中,开启真空泵,持续抽真空5min,容器内保持真空。在压差作用下,注入15mL高氯酸钠的甲醇饱和溶液,浸泡5min,样品取出后放入真空烘箱中40℃干燥3h。填充高氯酸钠的硅纳米线含能材料样品保存于真空干燥器中。

2.1 最佳化学计量比理论计算

为了最大限度地释放硅纳米线含能材料的热量,确保所制备的多孔硅纳米线和高氯酸钠达到最佳反应化学计量比,对两者组分的配比进行了理论计算。多孔硅纳米线与高氯酸钠的反应方程式如下:

2Si+NaClO4→2SiO2+NaCl

(1)

当样品中各组分摩尔比满足式(1)的配比时,该体系能达到最佳能量释放效率。式中最佳氧化剂/还原剂(O/F)的摩尔配比为1∶2,因此最佳O/F摩尔比为0.5,此时实现氧平衡,达到最佳能量释放效果。

制备的硅纳米线模型如图2所示,柱状部分为硅,剩余阴影部分为填充的高氯酸钠。

图2 硅纳米线示意图Fig.2 The schematic illustrations of silicon nanowires

假设最佳反应化学计量比时硅纳米线的半径为R,在每一个正六边形模型中,硅占的部分相当于3个半径为R的圆面积,推导过程如下:

(2)

(3)

(4)

式(2)~式(4)中:n为物质的量;

m为质量;

M为相对分子质量;

V为体积;

ρ为密度;

S为面积;

h为纳米线的长度。

结合式(2)~式(4),计算得出最佳反应时的硅纳米线直径约为150nm,与其对应的RIE刻蚀时间为80s,因此实验选取RIE时间分别为70、80、90s的带有聚苯乙烯球的硅片制备硅纳米线进行对比研究。

2.2 多孔硅纳米线的微观形貌表征

图3(a)左图为粒径250nm PS微球模板经过RIE刻蚀80s后的SEM图,PS微球经过RIE刻蚀后保持原来位置不变,呈现六边形非紧密排列的结构,粒径由原来的250nm减小至145nm左右。图3(a)右图为沉积Au膜并去除PS微球后的基底SEM图。电子束蒸发沉积过程中Au靶材被气化并向基底转移,直接沉积在未被PS微球遮挡的硅片上,基底上有PS微球覆盖的区域蒸发材料会直接沉积在微球表面,并随着PS微球的剥离而去除。同时从图中可以看出Au模板中圆孔直径比图3(a)左图中PS微球直径稍小,孔壁边缘膜厚相比孔壁中心位置较薄,这主要是因为电子束蒸发沉积过程中Au不仅会沉积在PS微球之间的间隙中,同时也会少量沉积在PS微球底部。图3(b)分别为经过MACE 100s后形成的硅纳米线阵列的斜面和截面SEM图,阵列的长度与MACE反应时间正相关,通过调节MACE反应时间能够精准控制硅纳米线阵列的长度。

图3 RIE 80s和MACE 100s条件下制备硅纳米线过程中各阶段样品的SEM图Fig.3 The SEM images of samples at different stages during the preparation of silicon nanowires under RIE 80s and MACE 100s conditions

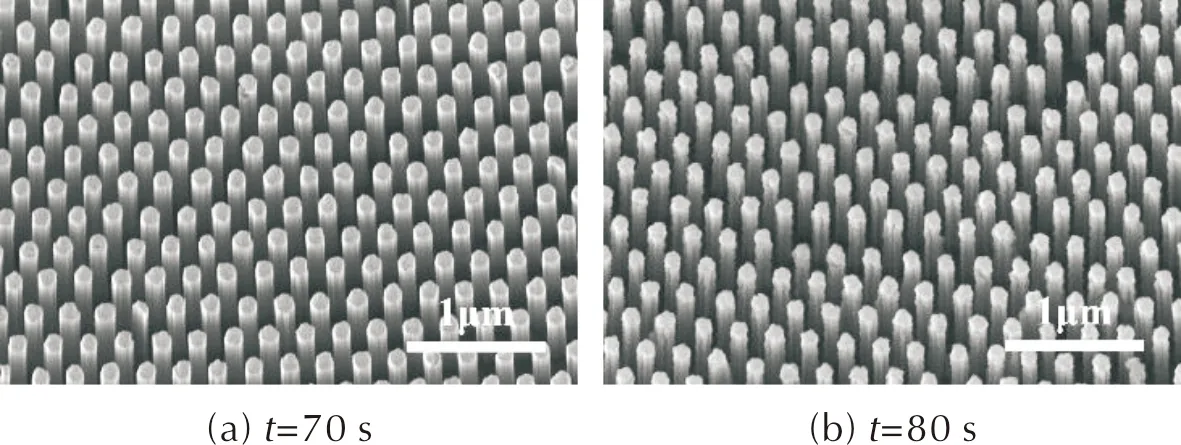

图4为不同RIE时间制备的硅纳米线阵列的SEM图,RIE时间分别为70、80和90s,对应的纳米线直径分别为164、152和127nm。由于未刻蚀前PS微球直径为250nm,所以对应的纳米线阵列的间距分别为86、98和123nm。随着RIE时间的增加,纳米线阵列直径逐渐减小,硅纳米线阵列逐渐稀疏,所有样品均能够保持周期性六边形有序结构,有利于提高后续氧化剂的填充效率。

图4 不同RIE时间制备的硅纳米线阵列的SEM图Fig.4 The SEM images of silicon nanowire arrays at different RIE times

此外,硅纳米线本身的疏松多孔性有利于提高复合体系的传质传热效率,提升放热性能。为了研究不同电阻率硅片经过MACE制备的硅纳米线的形貌结构,采用电阻率分别为8~12、0.01~0.05、0.001~0.005Ω·cm的3种硅片制备硅纳米线阵列。图5分别为RIE时间80s、不同电阻率的硅片制备的硅纳米线的TEM图。

图5 不同电阻率硅片制备的硅纳米线的TEM图Fig.5 The TEM images silicon nanowires fabricated from silicon wafers with different resistivity

插图为选区电子衍射(Selected Area Electron Diffraction,SAED)。随着硅片电阻率降低,刻蚀得到的硅纳米线表面形貌由光滑逐渐变得粗糙多孔、边缘和表面呈现不平坦的趋势。从SAED分析可以看出,电阻率为8~12、0.01~0.05Ω·cm的硅片所制得的硅纳米线的衍射图为明显的衍射斑点,说明制得的硅纳米线仍然保持单晶结构,而由电阻率为0.001~0.005Ω·cm的硅片制得的硅纳米线有从衍射斑点向衍射环过渡的趋势,表明在此电阻率下制得的硅纳米线的单晶结构被多孔结构破坏。另一方面,这种疏松多孔的结构使得氧化剂能够浸渍进入纳米线内部,非常有利于提高硅基复合体系的能量输出特性。

为了确定高氯酸钠填充的均匀性,用RIE 80s的硅片MACE 2h制得的硅纳米线填充高氯酸钠后,对其断面进行EDS测试和元素的面分布表征,表征结果如图6所示。

图6 RIE 80s和MACE 2h的硅纳米线复合体系的EDS元素面分布图Fig.6 The EDS element surface distribution map of of silicon nanowire composites under RIE 80s and MACE 2h conditions

从图6中可以看出,Na、Cl、O和Si这4种元素在整个断面均匀分布,说明真空压差法填充的方式可以使高氯酸钠能进入到硅纳米线层底部并紧密包覆在硅纳米线的周围,满足复合体系均匀性的要求。

为了证明通过控制RIE时间,即可实现精准控制复合体系的氧燃比,用不同RIE时间的硅片制备得到的硅纳米线复合高氯酸钠,EDS所测得的元素分析结果统计如表1所示。

表1 不同RIE时间制备的硅纳米线复合材料的元素分析Table 1 The elemental analysis of silicon nanowires composites at different RIE times

由表1可以看出,当RIE时间为80s时,Na∶Cl∶O∶Si原子比为14.7∶15.7∶43.8∶26.8,最接近最佳O/F摩尔比为0.5的理想化学反应计量比,与理论计算相符合。

2.3 热反应性能分析

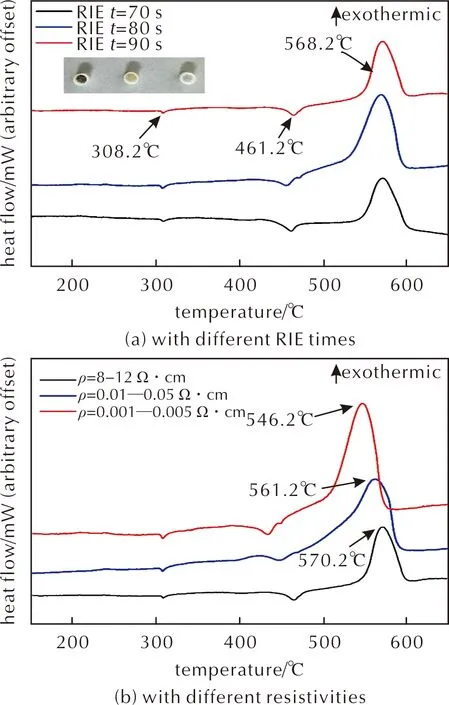

为了验证理论方案的合理性,采用DSC对不同RIE时间和不同电阻率硅片制备的硅纳米线复合体系进行放热性能分析,结果如图7所示。

图7 不同RIE时间和不同电阻率下硅纳米线复合体系的DSC曲线Fig.7 The DSC curves of silicon nanowire composites with different resistivities at different RIE times

由图7(a)可知,硅和高氯酸钠的反应主要有3个阶段:第一阶段发生在300~320℃,出现的吸热峰对应着高氯酸钠的晶型转变,高氯酸钠晶体从斜方晶型转变为立方晶型;

第二阶段发生在440~470℃,出现的吸热峰对应着高氯酸钠的相变,高氯酸钠由固态变为熔融态;

第三阶段发生在550~600℃,出现的放热峰对应着硅和高氯酸钠的氧化反应。RIE时间70、80、90s对应的硅纳米线复合体系的放热量分别为891.3、1041.2、928J/g。图7(a)中插图为对应样品DSC测试后的残渣照片,从中可以清晰地看出,RIE 70s样品反应后残渣为黑色,表明是Si燃料过量有所剩余所致,RIE 90s样品反应后残渣为纯白色晶体,表明是氧化剂高氯酸钠过量生成NaCl所致,同时RIE 80s样品反应后残渣为淡黄色,介于两者之间。此结果表明,通过控制RIE时间即可精准控制复合体系的氧燃比,进而达到最佳化学反应计量比。

由图7(b)可知,随着电阻率的降低,硅纳米线逐渐疏松多孔,其放热性能逐渐增强,放热量分别为1041.2、1387.6、1567.5J/g。相比于纳米多孔硅粉[34]、多孔硅薄膜[35-36]复合高氯酸钠的体系,利用模板法结合MACE技术制备的多孔硅纳米线复合高氯酸钠的热反应性能更加优良。同时对应样品的分解峰温分别为570.2、561.2、546.2℃,呈明显下降的趋势,表明疏松多孔结构不仅能够增大放热量,同时能够有效缩短传质传热距离,降低反应活化能,使得氧化热分解反应明显提前。

2.4 激光点火性能分析

为了研究硅纳米线复合高氯酸钠的点火燃烧性能,采用Nd∶YAG激光器对所制样品进行点火测试。不同电阻率的硅片制备得到的硅纳米线填充高氯酸钠的激光测试点火图如图8所示。

图8 不同电阻率的硅纳米线复合体系的激光点火图Fig.8 The laser ignition pictures of silicon nanowire composites with different resistivities

由图8可以明显观察到明亮的黄色火焰,且火焰有向外膨胀的趋势。样品燃烧存在两种燃烧扩散趋势,一种是垂直于样品表面轴向扩散,另一种是贴近样品表面向四周扩散。这是因为高氯酸钠填充时集中在硅片表面及硅纳米线的上半部分,激光点附近首先被点燃,扩散至整个样品表面后轴向燃烧引发硅和高氯酸钠的反应。选用电阻率越小的硅片制备的硅纳米线复合体系的燃烧火焰更为明亮,且火焰燃烧持续时间更长。在硅纳米线复合体系中,疏松多孔的结构促进硅与氧化剂的亲密接触,更有利于点火,燃烧性能更优良。

(1)通过控制RIE时间能够轻松调节复合体系中Si燃料的比例,实验结果表明,RIE刻蚀时间80s、即硅纳米线的直径为150nm左右时,复合体系能够达到最佳化学计量反应平衡,此时复合体系能量输出性能最佳。

(2)利用不同电阻率的硅片能够制备不同结构形貌的硅纳米线,随着电阻率的降低,硅纳米线逐渐变得疏松多孔。热分解性能分析表明,硅纳米线疏松多孔的结构不仅能够增强反应放热,同时能够有效缩短传质传热距离,降低反应活化能,使得氧化热分解反应峰温明显提前;

激光点火测试表明,疏松多孔的结构有利于点火,提升燃烧性能。